DX(デジタルトランスフォーメーション)の実現は、中小企業の問題にとどまらず大企業を含めた日本企業全体のテーマとなっています。各社が独自の戦略とソリューションを模索しながら取り組んでいます。 自動車業界さらには日本企業全体をリードする世界的企業、トヨタ自動車でもDXへの挑戦が続いています。工場経営ニュースでは、トヨタ自動車の製造現場で、実際にデジタル化に挑戦する方々を取材しました。

本シリーズでは、愛知県田原市にある田原工場における取り組みをご紹介します。今回はシリーズ第2弾として、新卒で入社して8年目の2名の方にお話を伺いました。

回答者のご紹介

金子 純也

トヨタ自動車田原工場エンジン製造部第2鋳造課所属

工業系高校を卒業後、2016年4月にトヨタ自動車に入社。2023年1月よりデジタル化に取り組む。

静岡県出身。

小倉 萌希

トヨタ自動車田原工場エンジン製造部第2鋳造課所属

高校を卒業後、2016年4月にトヨタ自動車に入社。2021年8月よりデジタル化に取り組む。

兵庫県出身。

アプリ開発に取り組み始めたきっかけ

――アプリ開発に取り組み始めたきっかけを教えてください。

(金子) もともと去年までは現場にいて、今年からデジタル化のプロジェクトに関わり始めました。自分が現場にいた時から、小倉さんや大田さん(※)が専門部署でデジタル化に取り組んでいたのですが、それを見て僕もデジタル化に興味を持ちました。IT経験はほとんどなかったのですが、自ら希望して関わらせていただくようになりました。

※編集注:大田一輝(田原工場エンジン製造部技術員室企画グループエキスパート)

小倉、金子とともに同じチームでデジタル化業務に取り組んでいる

(小倉) 僕は2年前、第2鋳造課でデジタル化をやるという話になった時に、上司から声をかけられました。なぜ自分に声がかかったのか(※)は分かりませんが、高校3年生の時に、就職希望者全員で取得した情報処理検定の資格を持っていたので、それで声をかけていただいたのかなと思っています。

その時に新しいことやってみたいなっていう気持ちがあったので、「やりたいです」と伝えて2021年8月頃から取り組み始めました。

※編集注:上司の小金澤氏いわく、「現場にいるよりも、デジタル化をやらせたら笑顔が増えるんじゃないかと思った」という理由があったそうだ。

「アプリ開発は難しい」というイメージを乗り越えた方法

――アプリ開発にはどんなイメージを持っていましたか?

(金子) すごく難しいものなのだろうなと思っていました。僕はもともとパソコンも触ってきていないので、もっと詳しい人たちがやるものだという思いはありました。

実際学んでみてもやっぱり難しいなという印象はありますが、勉強すればある程度はできるのかもしれないとも思っています。ただ、専門的なところまでは難しいなという思いは今もあります。

(小倉) 僕はアプリ開発のイメージが全然湧きませんでした。相当複雑で、色々な知識がいるのだろうなという印象はありました。今でも最初に取りかかる時は難しいなと思っています。

――「アプリ開発は難しい」という心理的なハードルを乗り越えられたきっかけはなんでしょうか?

(金子)最初は全然何がなんだかわからなくて、読み物などもあったので読んでみましたが全然分かりませんでした。しかしインターネットで調べながらだんだん突き詰めていくと、先駆者がいらっしゃるので分かりやすい情報を見つけることができました。調べて実際に作ってみて、アプリが思い通りに動くと「あ、これはこうなんだ。じゃああっちでもこうできるのかな」というように、自分の中で整理されて知識が形成されていきました。それからだんだんとアプリの幅が広がってきました。

初めて1つのアプリができた時に、「ああ、これならある程度は使いこなせるのかな」と思えた時が、精神的ハードルを超えた時かなと思います。

(小倉) 僕も最初は全然わからなかったのですが、大田さんが突き進んでいってくれたのでそれを追いかけていきました。大田さんの後ろについて取り組んだことで、自信がついていきました。

開発し、導入が進むアプリの例

――実際に現在開発されているアプリについて教えてください。

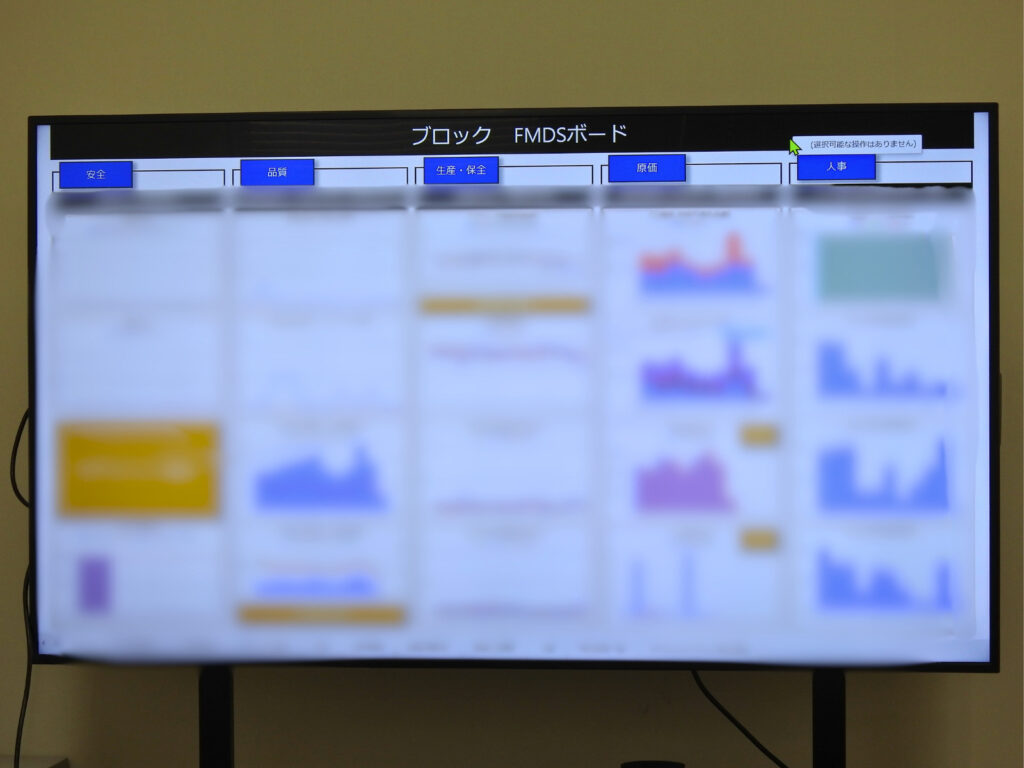

(小倉) 僕は主にPower BIで「FMDSボード(=Floor Management Development System)」を作成しています。「安全」、「品質」、「生産保全」、「原価」、「人材育成」という五大任務があります。これらをグラフによって見える化し、そこから課題を見つけ、対策改善をするということを行なっています。そのためのデータをiPadからローコードで開発したアプリ通じて収集し、見える化しています。

もともとは所定の用紙に記録し、後でExcelに入力して集計するということをやっていました。毎週現場での朝会があるので、Excelで集計したグラフを印刷して使うなどしていましたが、現在は大きなモニターにFMDSボードを表示することで有無や内容を確認と共有をしています。

(金子) 僕は製品の不良傾向を事前に見つけるアプリを開発しています。製品が不良を起こす前には傾向あるので、その傾向を掴むことができれば早い段階で機械やラインを止めて修繕し、製品の不良率を下げることができます。データの入力は、検査者がiPadを通して行います。iPadから図面を確認し、不良を確認した位置にマーカーを設置して送信することで、他の検査記録と合わせて不良位置に傾向がないかを確認することが可能です。

これまでは、検査者が出来上がった製品を検査し、異常がある場合は「どこに不良の傾向があるか」を無線機で連絡していました。しかし無線機では、図面上のどこに不良が見つかったのかを正確に伝えることは難しく、また特定の報告用紙などもなかったため、不良の情報を集積するということもしていませんでした。

この状況を解決したいと思いこのアプリを開発しました。今後はFMDSボードのデータベースとも連携し、より良く不良の傾向を見つけられるようにしていきたいと考えています。

開発したアプリを使ってもらうことは、開発するよりも難しい

――アプリを開発して感じた気持ちや、周囲からの反応を教えてください。

(金子) このアプリが初めて開発したアプリというわけではないのですが、高度な技術を使って開発したため今までの単純なアプリと比べて達成感がありました。

難しかったことは、現場に導入することです。何かの代用であれば良いのですが、これまで全くなかったシステムのため導入すると現場の方の作業が増えてしまいます。使って欲しい理由を伝えても、なかなか使ってもらえるようになりませんでした。現在もいろいろな現場の方の意見を聞きながらアプリを改善しており、浸透させることが一番難しいなと感じています。

(小倉) 僕はローコードで開発したアプリで「不良入力シート」を作っていく中で、「これができる、これができない」と試行錯誤しながら開発し、完成した時は金子さんと同じように達成感がありました。

また、自分のアプリはデジタル化を始めた最初の段階での導入だったので、やはり使ってもらうというところは苦労しました。「デジタルが得意ではない人にどうやって使ってもらうか」というのはよく考えていました。

――「現場にいたからこそ現場の方の気持ちがわかる」ということはありますか?

(小倉) やはり現場にいた経験があることで、「自分が現場の立場だったらこうした方がいいな」というのは思い浮かびやすいのかなと思います。

(金子) 小倉さんと同じですが、やはりラインを全然知らないがアプリを作っても、現場からどんな困りごとが出てくるか、どんなアプリが良いのかなどわからない部分がたくさんあると思います。そのためある程度現場を経験した人が作った方が、スムーズにいくのかなと思います。

「とりあえず使ってみる」段階を超えて次の目標へ

――今後、学んでいきたいことやチャレンジしたいことを教えてください。

(金子) 今はPower Appsを専門でやっているので、今後はPower BIやPower Automateなどにも触れて使えるように学んでいきたいなと思います。

(小倉) 僕はPower Appsがまだまだ知識不足のところがあり、作成したいアプリがあっても開発に時間がかかったりわからない部分が多かったりするので、今後はサービスの知識を増やして、みんなに使ってもらえるような、便利なアプリを作成していければなと思っています。

――最後に、これから現場でデジタル活用をされようとしている方に向けてメッセージをお願いします。

(金子) 知識がない人でもとりあえずちょっと使ってみる、とりあえずやってみるというのが大事かなと思います。僕も全然アプリ開発に向いていると思っていませんでしたが、自分で勉強して、自分で身につけようという意欲があれば、ある程度まではいけるかなと感じています。

(小倉)僕もとっつきにくいと思っていましたが、難しいことではなく、簡単なことから始めていき、知識を身につけていくことが大事かなと思います。自分のやりたいことからやるといいと思います。

トヨタ自動車田原工場

- 愛知県田原市

- 1979年1月より稼働

- 従業員数:約7,900名

- 主な生産品:レクサス、大型SUVなど